Сроки выполнения

01.10.2021—01.10.2022

Компания

Инновационный технопарк "ИДЕЯ"

Название Использование кавитации для переработки высоковязких жидкостей

Информация о компании: Технопарк «Идея»

ЗАО «ИПТ «Идея» – первый в России Технопарк, который состоит в Европейской сети бизнес-инновационных центров вместе с 200 другими участниками из 45 стран и входит в ТОП-15 лучших в своем классе. Основанный в феврале 2004 года, Технопарк оказывает поддержку стартапов в решении конкретных бизнес-задач: бизнес-планирование, маркетинговые исследования, подготовка к участию в конкурсах, подаче заявок на финансирование, поиск партнеров и инвесторов в России и в любой стране Европейского союза.

«ИПТ «Идея» – площадка постоянного взаимодействия науки, бизнеса и власти. Большая часть наших резидентов – перспективные технологические компании на стадиях стартапа и расширения, предоставляющие инжиниринговые услуги. Центр предоставляет доступ к высокотехнологическому оборудованию для проведения исследований и разработок в области нанотехнологий.

Технопарк оказывает резидентам набор сервисов и услуг - доступ к аналитическому и технологическому оборудованию для проведения исследований и разработок, разработка бизнес-планов, бизнес-экспертиза проектов, образование и повышение квалификации технических специалистов, презентация проектов потенциальным инвесторам, подготовка и оформление заявок на конкурсы и программы, составление технологических предложений для зарубежных партнеров и размещение их в базе данных Европейской сети поддержки предпринимательства, возможность участия в мероприятиях Европейской сети по различным кластерным направлениям, семинары, тренинги, юридическое сопровождение, технологический аудит.

Введение

Среди проблем, сопровождающих расширение использования автомобильного транспорта, ключевой можно считать топливную. Именно доступность топлива определяет темп развития рынка автомобилей и автоперевозок. Истощение нефтяных месторождений, ежегодное увеличение потребления моторного топлива, экономические и политические проблемы в мире приводят к дефициту и, как следствие, повышению стоимости бензина и дизельного топлива.

С другой стороны, автомобильный транспорт является одним из крупнейших загрязнителей окружающей среды во всем мире. Ежегодно только отечественным автопарком выбрасывается с отработавшими газами 14 млн т вредных веществ, что составляет 40% общих промышленных выбросов в атмосферу. В крупных городах они достигают 90% и представляют собой серьезную экологическую угрозу. Величина экологического ущерба, наносимого промышленными выбросами, достигает 2% валового национального продукта, при этом, 60% ущерба наносится именно автомобильным транспортом.

Для качественной работы газомоторной техники, обусловленной специфичными условиями сгорания топлива, выделением оксида азота, избыточного количества пара требуется специализированное моторное масло. Оно нивелирует отрицательные процессы и сохраняет работоспособность техники, сохраняя ее заявленный ресурс и срок эксплуатации.

Текущая ситуация

Для того чтобы получить моторное масло, предназначенное для осуществления смазочных процессов в двигателе, в базовое масло добавляют пакет присадок (химически активных веществ) и блендируют (перемешивают). Блендинг является традиционным способом перемешивания и не всегда дает желаемый результат. Принципиально иной способ смешивания базовых масел и присадок и одна из самых современных технологий производства моторных масел основаны на процессе кавитации (кавитационное смешивание).

Использовав имеющуюся технологию с помощью кавитационной колонны и необходимого пакета присадок для базового масла, основываясь на заявленных требованиях к газомоторным двигателям эксплуатирующей организации, промышленно было получено специализированное моторное масло с требуемыми характеристиками. Полученные параметры подтверждены Международным исследовательским центром по горюче-смазочным материалам (МИЦ ГСМ, г.Москва) На сегодняшний день идут дорожные испытания полученного продукта на серийном автобусе Нефаз с газомоторным двигателем.

Показатели полученного специализированного масла.

|

Показатель, ед. изм. |

New TIR GAS 10W-40 |

Идеальные показатели |

|

Вязкость при 100°С, мм²/с |

15,50 |

16 – 18 |

|

Вязкость при 40°С, мм²/с |

105,16 |

111 – 115 |

|

Индекс вязкости |

156 |

156 |

|

Щелочное число TBN (ASTM D 2896), мг КОН/г |

6,94 |

4 |

|

Температура вспышки о.т., °С |

226 |

226 |

|

Температура застывания, °С |

- 43,8 |

- 50 – - 60 |

|

Зольность сульфатная, % |

0,77 |

0,2 – 0,5 |

Теоретическая информация

Как создать высококачественное газомоторное масло?

Традиционной методикой производства моторных масел являлся блендинг – смешивание базового масла и присадок при нагреве. Основным преимуществом блендирования является его относительная простота. Однако по мере повышения требований к смазывающим материалам усложнялся и их состав. Они становились все более сложными, многокомпонентными и трудно смешиваемыми структурами, и блендирование уже не всегда обеспечивает хорошее качество товарного продукта. Минусами блендирования можно считать следующее:

- поэтапный ввод и растворение в базовых маслах полимеров (модификаторов вязкости и депрессоров) и легирующих присадок;

- огромные энергозатраты при технологическом нагреве всей массы готовящегося продукта (нагрев от 70°С до 90°С);

- нестабильное качество при смешивании базовых масел различной природы с легирующими присадками, в результате чего по истечении времени возникает полное или частичное расслоение полученного продукта;

- недостаточное дробление мицелл присадок, а значит меньшая площадь взаимодействия со средой.

Затраты на проведение этой технологической операции достаточно высоки, поэтому и конечная стоимость продукции непривлекательна для многих потребителей. Еще более важным фактором, говорящим не в пользу блендированных масел, является их низкая однородность. Дело в том, что коллоидную систему в таких материалах образуют различные присадки, многие из которых имеют форму мицелл – частиц, состоящих из нерастворимого ядра и стабилизирующей оболочки.

Размеры этих частиц могут быть разными. К примеру, мицеллы диспергирующих присадок – одни из самых крупных (рис. 1.). Основная задача таких присадок – растворять загрязнения и поддерживать их в мелкодисперсном состоянии. При этом большинство молекул диспергентов оказываются изолированными от основного объема масла и не выполняют свою функцию. Это негативно отражается на качестве смазочной жидкости и ее ресурсе.

Рис. 1. Обычное масло под микроскопом (увеличение x45)

Кавитация — физический процесс образования пузырьков в жидких средах, с последующим их схлопыванием и высвобождением большого количества энергии, которое сопровождается шумом и гидравлическими ударами. Кавитация возникает в результате местного понижения давления в жидкости. Перемещаясь с потоком в область с более высоким давлением или во время полупериода сжатия, кавитационный пузырёк схлопывается, излучая при этом ударную волну. В своей основе кавитация имеет тот же механизм действия, что и ударная волна в воздухе, возникающая в момент преодоления твердым телом звукового барьера.

Явление кавитации носит локальный характер и возникает только там, где есть условия. Исследования показали, что ведущую роль в образовании пузырьков при кавитации играют газы, выделяющиеся внутрь образовывающихся пузырьков. Эти газы всегда содержатся в жидкости, и при местном снижении давления начинают интенсивно выделяться внутрь указанных пузырьков.

Поскольку под воздействием переменного местного давления жидкости пузырьки могут резко сжиматься и расширяться, то температура газа внутри пузырьков колеблется в широких пределах, и может достигать нескольких сот градусов по Цельсию. Имеются расчётные данные, что температура внутри пузырьков может достигать 1500 °C. Следует также учитывать, что в растворённых в жидкости газах содержится больше кислорода в процентном отношении, чем в воздухе, и поэтому газы в пузырьках при кавитации химически более агрессивны, чем атмосферный воздух — вызывают в итоге окисление (вступление в реакцию) многих обычно инертных материалов.

Кавитационные процессы имеют высокую разрушительную силу, которую используют для дробления твёрдых веществ, которые находятся в жидкости. Одним из применений таких процессов является измельчение твёрдых включений в тяжёлых топливах, что используется для обработки котельного топлива с целью увеличения калорийности его горения.

В промышленности кавитация часто используется для гомогенизации (смешивания) и отсадки взвешенных частиц в коллоидном жидкостном составе, например, смеси красок или молоке. Многие промышленные смесители основаны на этом принципе. Обычно это достигается благодаря конструкции гидротурбин или путём пропускания смеси через кольцевидное отверстие, которое имеет узкий вход и значительно больший по размеру выход: вынужденное уменьшение давления приводит к кавитации, поскольку жидкость стремится в сторону большего объёма. Этот метод может управляться гидравлическими устройствами, которые контролируют размер входного отверстия, что позволяет регулировать процесс работы в различных средах. Внешняя сторона смесительных клапанов, по которой кавитационные пузыри перемещаются в противоположную сторону, чтобы вызвать имплозию (внутренний взрыв), подвергается огромному давлению и часто выполняется из сверхпрочных или жестких материалов, например, из нержавеющей стали, стеллита или даже поликристаллического алмаза (PCD).

Конструкция кавитационной колонны представлена в приложениях.

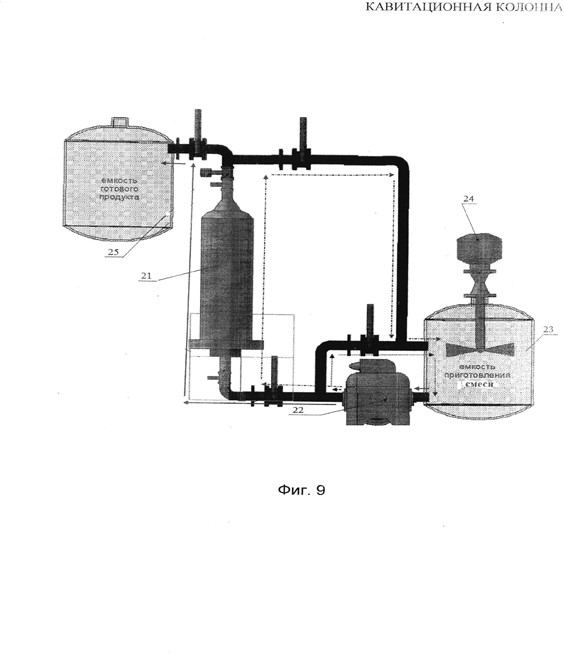

Пример использования кавитационной колонны в линии смешивания смазочных масел, где 21 - колонна кавитационная; 22 - насос; 23 - емкость приготовления смеси; 24 - устройство для перемешивания смеси; 25 - емкость готового продукта.

Совместно с партнером-патентодержателем, мы научились использовать и «приручили кавитацию» для гомогенизации жидких сред (базового масла и пакета специальных присадок) с целью получения высококачественного продукта с требуемыми характеристиками – специализированного масла для газомоторной техники.

Процесс смешивания происходит внутри реактора, в кавитационной колонне, поднимающей давление до очень высоких значений. В результате образуется огромное количество пузырьков воздуха, которые, разрываясь, смешивают базовые масла и присадки на молекулярном уровне. Температура при этом повышается до нескольких сотен градусов только локально.

При кавитации крупные мицеллы разрушаются, делая готовый продукт максимально однородным (рис. 2.). Эффект гомогенизации 100 %-ный, дисперсность масла достигает 98 %.

Рис. 2. Масло под микроскопом (увеличение x45)

Развитие технологии смешивания масел на основе кавитации позволяет диспергировать твердые частицы в жидкости до микронного уровня и интенсифицировать химические реакции в десятки, а порой и в тысячи раз. Все это дает возможность получать смазочные масла высочайшего качества для удовлетворения растущих потребностей современной промышленности и автомобилестроения.

Проблематика

После анализа мирового опыта производства масел и имеющиеся образцы газомоторных масел необходимо получать специализированного масла с «идеальными» характеристиками (указаны в таблице ранее) для максимальной конкурентоспособности на рынке. Существуют зарубежные аналоги, близкие к заявленным параметрам, но они не представлены на российской рынке и стоят очень дорого, что делает их невостребованными. Несмотря на работу в совместном проекте о совершенствовании способов получения масла, имеющийся способ смешивания посредством кавитационной колонны запатентован, автор – партнер Технопарка и патентодержатель, который не спешит тиражировать и улучшать свое решение, тем самым становится проблематично серийное тиражирование такого рода производства. С целью широкого вывода на рынок масла для газомоторной техники необходимо предложить улучшения к существующему либо альтернативные решения по подготовке, смешиванию и получению качественного продукта.

Техническое задание для стажеров

Задача: предложить альтернативные способы и решения по подготовке, смешиванию базового масла и комплекса присадок с целью получения высококачественного газомоторного масла .

Необходимо предложить технологическое решение и/или блок-схему специального устройства с описанием ее принципов работы, позволяющего получить газомоторное масло с «идеальными» характеристиками. Можно рассмотреть следующие пути «развития»

· Предложить рецептуру(состав) присадок (с учетом адекватной себестоимости продукта).

· Предложить другие пути смешивания масла до гомогенного (однородного состояния), например, добавление дополнительных веществ (ПАВ, …), облегающих процесс растворения присадок

· Модифицировать имеющееся техническое решение: геометрия колонны, режимы работы, внешние воздействия, источники энергии и др.

Дополнительное задание

Оценить рынок специализированного масла для газомоторной техники, определить основных конкурентов, преимущества или недостатки имеющейся технологии по сравнению с усовершенствованной по получению смазочных материалов.

Оценить экономический эффект изготовления смазочных материалов с помощью использования кавитационной колонны по сравнению с классической технологией изготовления. (блендирование). Акцентировать внимание на преимуществах и недостатках двух технологий.

Предложить способы внедрения предложенных решений в промышленном секторе, а также стратегию вывода на рынок РФ и стран СНГ нового продукта – специализированного газомоторного масла.

Приложения

Приложение 1

В основе многих процессов переработки нефти и нефтяных остатков лежат фазовые переходы, характерные для нефтяных дисперсных систем.

Воздействовать на кинетику фазовых переходов можно химическими веществами (поверхностно-активными веществами – ПАВ, присадками и т.д.) и физическими полями (тепловыми, кавитационными, электромагнитными и т.д.). В результате такого вмешательства изменяется радиус ядра и толщина адсорбционно-сольватной оболочки сложной структурной единицы, которая является элементом нефтяной дисперсной системы.

В гидродинамическом ультразвуковом кавитационном поле уменьшается выход карбидов, а при увеличении выхода бензина уменьшается количество непредельных углеводородов в бензиновых фракциях.

Кавитационная обработка ускоряет диффузию нефти в полости парафина, интенсифицирует процесс его разрушения. Ускорение растворения парафина идет за счет интенсификации перемешивания нефти на границе нефть-парафин и действия импульсов давления, которые как бы разбрызгивают частицы парафина.

Нефть не обладает вязкостью, подчиняющейся законам Ньютона, Пуазейля, Стокса, так как длинные беспорядочно расположенные молекулы парафина и смол образуют некоторую гибкую решетку, в которой располагается раствор. Поэтому система оказывает значительное сопротивление силам сдвига. Кавитация разрывает непрерывную цепочку, разрушая связи между отдельными частями молекул. Связи эти сравнительно малы, поэтому необходимо незначительное воздействие акустических волн.

Таким образом, кавитация влияет на изменение структурной вязкости, т.е. на разрыв Ван-дер-ваальсовых связей.

В процессе крекинга энергия, выделяющаяся при схлопывании кавитационных пузырьков, используется для разрыва химических связей между атомами больших молекул углеводородных соединений.

На рисунке 3 показано изменение структуры мирового энергопотребления за последние 150 лет и дан прогноз на ближайшие 30 лет. Как видно, в первой половине прошлого столетия превалировало использование угля, во второй половине – нефти и природного газа.

Рис. 3. Изменение мирового энергобаланса за период

1850-2000 г.г. и прогноз до 2050 г.

Плюсы и минусы кавитации

Есть и отрицательные последствия возникновения в жидкостях кавитационных процессов.

Химическая агрессивность газов в пузырьках, имеющих к тому же высокую температуру, вызывает эрозию материалов, с которыми соприкасается жидкость, в которой развивается кавитация. Эта эрозия и составляет один из факторов вредного воздействия кавитации. Второй фактор обусловлен большими забросами давления, возникающими при схлопывании пузырьков и воздействующими на поверхности указанных материалов.

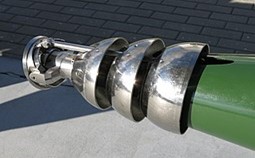

Повреждения, наносимые эффектом кавитации (часть насоса)

Кавитационная эрозия металлов вызывает разрушение гребных винтов судов, рабочих органов насосов, гидротурбин и т. п., кавитация также является причиной шума, вибрации и снижения эффективности работы гидроагрегатов.

Отметим и признанные положительные свойства кавитационных процессов.

Хотя кавитация нежелательна во многих случаях, есть исключения. Например, сверхкавитационные торпеды, используемые военными, обволакиваются в большие кавитационные пузыри. Существенно уменьшая контакт с водой, эти торпеды могут передвигаться значительно быстрее, чем обыкновенные торпеды. Так сверхкавитационные торпеды («Шквал» и «Барракуда»), в зависимости от плотности водной среды, развивают скорость до 370 км/ч. Кавитация применяется также для стабилизации игольчатых пуль подводных боеприпасов.

Носовая часть торпеды «Шквал»

Кавитация используется при ультазвуковой очистке поверхностей твёрдых тел.

Приложение 2

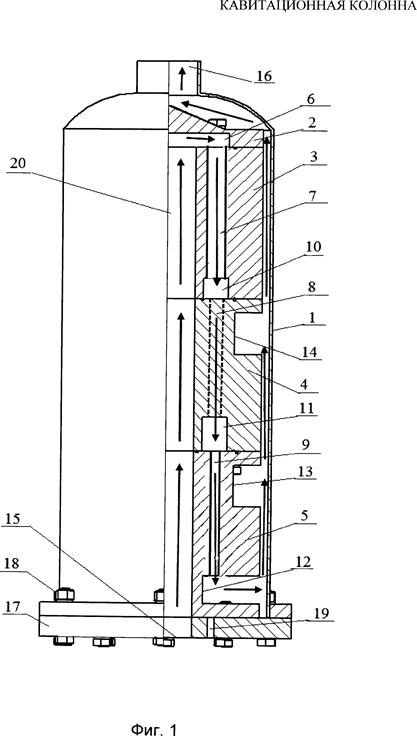

Ниже приведены: чертеж кавитационной колонны, изображения камер кавитационной колонны, чертеж крышки и пример использования кавитационной колонны.

|

|

1 - кожух; 2 - крышка; 3 - камера верхняя; 4 - камера средняя; 5 -камера нижняя; 6 - полость внутренняя в крышке; 7 - отверстие калиброванное в верхней камере; 8 - отверстие калиброванное в средней камере; 9 - отверстие калиброванное в нижней камере; 10 - канавка радиусная на нижнем торце верхней камеры; 11 - канавка радиусная на нижнем торце средней камеры; 12 - канавка радиусная на внешней цилиндрической поверхности в нижней части нижней камеры; 13 - канавка радиусная на внешней цилиндрической поверхности в верхней части нижней камеры; 14 - канавка радиусная на внешней цилиндрической поверхности в верхней части средней камеры; 15 – патрубок ввода смеси; 16 - патрубок вывода готового продукта; 17 - основание; 18 - элемент крепления; 19 - отверстие крепежное; 20 - канал для подачи смеси.

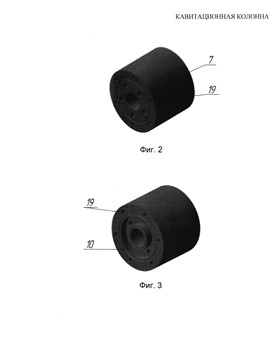

Изображение верхней камеры, верхний торец, где 7 - отверстие калиброванное в верхней камере;19 - отверстие крепежное.

Изображение верхней камеры, нижний торец, где 10 - канавка радиусная на нижнем торце верхней камеры; 19 - отверстие крепежное.

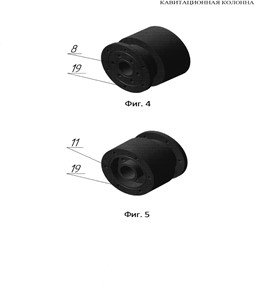

Изображение средней камеры, верхний торец, где 8 - отверстие калиброванное в средней камере;19 - отверстие крепежное.

Изображение средней камеры, нижний торец, где 11 - канавка радиусная на нижнем торце средней камеры; 19 - отверстие крепежное.

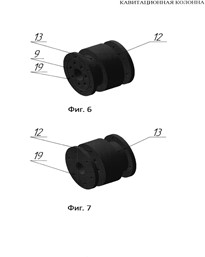

Изображение нижней камеры, верхний торец, где 9 - отверстие калиброванное в средней камере; 12 - канавка радиусная на внешней цилиндрической поверхности в нижней части нижней камеры; 13 - канавка радиусная на внешней цилиндрической поверхности в верхней части нижней камеры; 19 - отверстие крепежное.

Изображение нижней камеры, нижний торец, 12 - канавка радиусная на внешней цилиндрической поверхности в нижней части нижней камеры; 13 - канавка радиусная на внешней цилиндрической поверхности в верхней части нижней камеры; 19 - отверстие крепежное.

Чертеж крышки, вертикальный разрез, где 2 - крышка; 6 - полость внутренняя в крышке; 19 - отверстие крепежное.

Приложение 3

Ссылка на патент кавитационной колонны - https://www.elibrary.ru/item.asp?id=38297429